DUROPLAST: Die Verwendung eines mineralischen Füllstoffs und von Naturtextilfasern, sowie die optimale Wahl des Grundharzes verleiht diesem Werkstoff eine sehr gute mechanische Festigkeit und gute Stoßfestigkeit.

THERMOPLAST:Die reichhaltige Auswahl an verfügbaren Basispolymeren und die Möglichkeit, diese mit Verstärkungsfüllstoffen oder Zusatzstoffen zu kombinieren, erlauben eine große Leistungsbandbreite hinsichtlich mechanischer Festigkeit, Schlagfestigkeit, Dehnwert und Materialermüdung.

Die mechanischen Eigenschaften eines Kunstoffnormteils können je nach Formgebung und des Herstellungsverfahrens stark schwanken. Aus diesem Grund werden statt Tabellen mit spezifischen Daten über die mechanische Festigkeit von Prüfstücken aus unterschiedlichen Werkstoffen, den Konstrukteuren Angaben über die Kräfte gegeben, die in den signifikantesten Fällen den Bruch der Komponente verursachen können. Für die meisten Produkte gelten daher die im Katalog angegebenen mechanischen Festigkeitswerte für Bruchlasten.

Für bestimmte Produkte, für die eine Verformung unter Last nicht vernachlässigbar ist und daher der Einsatz beeinträchtigt werden kann, sind zwei Lastwerte angegeben:

- Maximale Arbeitslastunterhalb derer eine Verformung die Eigenschaft NICHT beeinträchtigt.

- Bruchlastnach dem oben aufgeführten Konzept.

In diesen Fällen gelten die “Maximalen Arbeitslasten” als Berechnungsdaten für die korrekte Leistung, während die “Bruchlast” unter Verwendung der entsprechenden Koeffizienten für Sicherheitstests verwendet wird. In beiden Fällen müssen geeignete Sicherheits-Faktoren angewendet werden.

Die Arbeitsbeanspruchung (z.B. die Drehmomentübertragung bei Handrädern und die Zugfestigkeit eines Griffs) sowie die Zufallsbelastung (z.B. bei auf die Komponente einwirkende Schlagkräfte) wurden berücksichtigt, um Konstrukteuren je nach Art und Bedeutung der Anwendung Bezugswerte zur Ermittlung der geeigneten Koeffizienten zu geben.

Alle aufgeführten Festigkeitswerte beruhen auf Tests in den ELESA+GANTER Labors unter kontrollierten Temperatur- und Feuchtigkeitsbedingungen (23°C - relative Luftfeuchtigkeit 50%), unter spezifischen Einsatzbedingungen und unter Aufbringung einer statischen Last über einen notwendigerweise beschränkten Zeitraum.

Der Konstrukteur muss daher je nach Anwendung und spezifischen Arbeitsbedingungen (Schwingungen, Wechsellasten, Arbeitstemperatur an der Grenze des zulässigen Temperaturbereichs) einen adäquaten Sicherheitskoeffizienten berücksichtigen. Der Anwender ist letztendlich verantwortlich für die Eignung des Produkts für den vorgesehenen Zweck.

Bei manchen Thermoplasten, deren mechanische Eigenschaften hinsichtlich der prozentualen Feuchtigkeitsaufnahme stark variieren (siehe Abschnitt 1.5), werden die Prüfungen an den Elementen gemäß ASTM D570 ausgeführt, so dass die aufgenommene Feuchtigkeit im Gleichgewicht bezüglich der Umgebungsbedingungen von 23°C und einer relativen Luftfeuchtigkeit von 50% liegt.

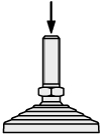

- Druckfestigkeit von Gelenkfüßen(Arbeitsbelastung)

Das Element mit montierter Schraube wird einer Druckbelastung mit Wechsellasten und schrittweise zunehmenden Lasten ausgesetzt, bis es bricht oder permanent plastisch verformt wird.

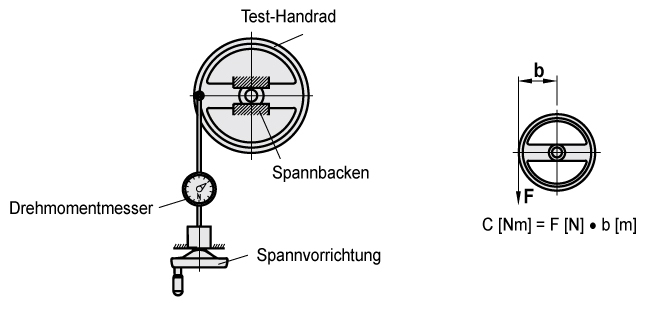

- Belastbarkeit bei Drehmomentübertragung(Arbeitsbelastung)

Hierzu wird ein elektronischer Drehmomentmesser eingesetzt, das ansteigende Drehmomentwerte aufbringt. Das dynamometrische System wird hier zum erleichterten Verständnis vereinfacht dargestellt. Die Mittelwerte des im Bruchtest erzielten Drehmoments C werden in der Tabelle in [Nm] für die unterschiedlichen Komponenten dargestellt.

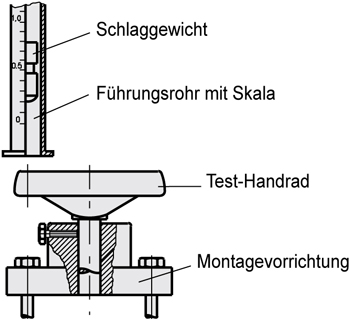

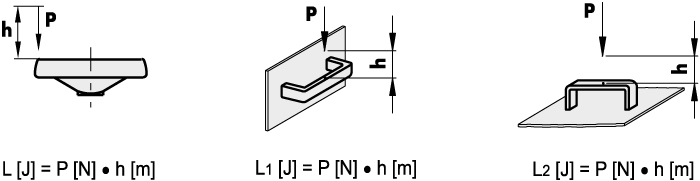

- Schlagfestigkeit(Zufallsbelastung)

Das Spezialgerät wird, wie in der Abbildung angezeigt, verwendet.

Die im Bruchtest erzielten Mittelwerte, die in der Tabelle für die unterschiedlichen Ausführungen in [J] aufgezeigt werden, entsprechen der Bruchleistung L des den wiederholten Schlägen ausgesetzten Elements, wobei die Fallhöhe des Schlaggewichts schrittweise um 0,1 m erhöht wird. Schlaggewicht: Metallzylinder mit gerundetem Endstück und einem Gewicht von 0,680 kg (6,7N).

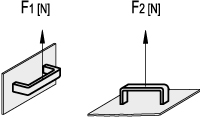

- Zugfestigkeit der Bügelgriffe(Arbeitsbelastung)

Bei diesem Test wird der zu prüfende Griff mit einem Dynamometer verbunden und es werden zwei Belastungsarten aufgebracht:- senkrecht zu den Montageschrauben (F1): Die auf den Griff wirkende Belastung ist hier eine Kombination aus Zug und Biegung

- parallel zu den Montageschrauben (F2)

Die über das elektronische Dynamometer aufgebrachte Last wird allmählich erhöht, um eine allmähliche Verformung des Griffes zu erzielen.