Stahl / Edelstahl, einfach oder doppelt

Stahl, Nadellager

Stahl / Edelstahl, einfach oder doppelt

Stahl, Nadellager

Kreuzgelenke mit Gleitlager

Ausführung in Stahl

Bohrungskennzeichen

- B: ohne Nabennut

- K: mit Nabennut

- V: mit Vierkant

Form

- EG: einfach, Gleitlager

- DG: doppelt, Gleitlager

Stahl

blank

Gelenkwürfel / Stifte / Lagerbuchsen

einsatzgehärtet

Kreuzgelenke mit Nadellager

Ausführung in Stahl

Bohrungskennzeichen

- B: ohne Nabennut

- K: mit Nabennut

- V: mit Vierkant

Form

- EW: einfach, Nadellager

- DW: doppelt, Nadellager

Stahl

blank

Gelenkwürfel, Stifte

einsatzgehärtet

Kreuzgelenke mit Gleitlager

Ausführung in Edelstahl

Bohrungskennzeichen

- B: ohne Nabennut

- K: mit Nabennut

- V: mit Vierkant

Form

- EG: einfach, Gleitlager

- DG: doppelt, Gleitlager

Edelstahl 1.4301 NI

Die zulässige Drehzahl ist bei gleitgelagerten Kreuzgelenken DIN 808 in hohem Maße abhängig von Einsatzbedingungen, der Belastung, der Einsatzdauer, dem Beugungswinkel und der Schmierung.. Bei Drehzahlen über 1000 min-1 sind in jedem Fall Kreuzgelenke mit Nadellager zu verwenden. Bei Dauerbetrieb ist für eine auszureichende Schmierung zu sorgen. Gegebenenfalls durch eine mit Fett gefüllte Schutzhülle GN 808.1.

Die zulässige Drehzahl ist bei nadelgelagerten Kreuzgelenken DIN 808 höher als bei solchen mit Gleitlager, jedoch ebenfalls abhängig von der Belastung, der Einsatzdauer und dem Beugungswinkel. Günstige Einsatzbedingungen lassen Drehzahlen bis 4000 min-1 zu. . Durch die Nadellager haben sie gegenüber gleitgelagerten Kreuzgelenken ab einem Beugungswinkel von 3° bis 5° einen bedeutend höheren Wirkungsgrad. Die abgedichteten Nadellager haben eine Dauerschmierung, so dass die Gelenke völlig wartungsfrei sind. Informationen zur Auswahl von Kreuzgelenken mit Nadellager.

Die beweglichen Teile der Edelstahl-Kreuzgelenke DIN 808 sind nicht oberflächenbehandelt, also auch nicht einsatzgehärtet, deswegen liegen die Einsatzmöglichkeiten wesentlich unter denen von Kreuzgelenken aus Stahl. Die Richtlinien für die Auswahl von Kreuzgelenken mit Gleitlager können somit für die Edelstahl - Ausführung nur eingeschränkt verwendet werden. Drehzahlen über 200 min-1 können bereits kritisch sein. Bei Edelstahl-Kreuzgelenken ist eine ausreichende Schmierung besonders wichtig. Gegebenenfalls durch eine mit Fett gefüllte Schutzhülle GN 808.1. Das angegebene Bestellbeispiel gilt für Gelenke mit beidseitig gleichen Bohrungend2 oder s.

- mit anderen oder unterschiedlichen Anschluss-Bohrungen

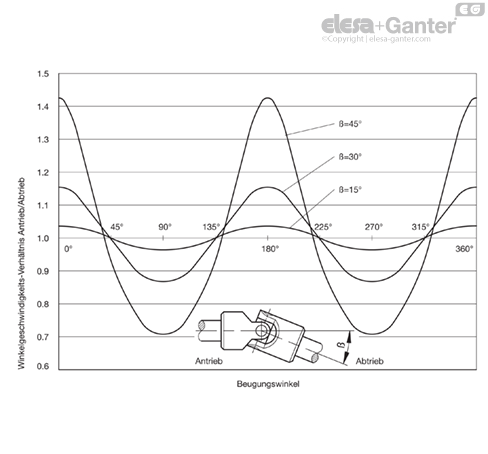

Die Einfach-Gelenke übertragen die eingeleitete gleichförmige Bewegung ungleichförmig, da bei einer Umdrehung der treibenden Welle die angetriebene Welle zweimal beschleunigt und zweimal verzögert wird.

Um eine gleichmäßige Bewegung zu erhalten, müssen zwei einfache Gelenke (bzw. eine Gelenkwelle) oder ein Doppelgelenk verwendet werden. Wo kleine Ungleichheiten in der Drehung in Kauf genommen werden können oder nur geringe Beugungswinkel in Frage kommen, kann auch nur ein Gelenk verwendet werden.

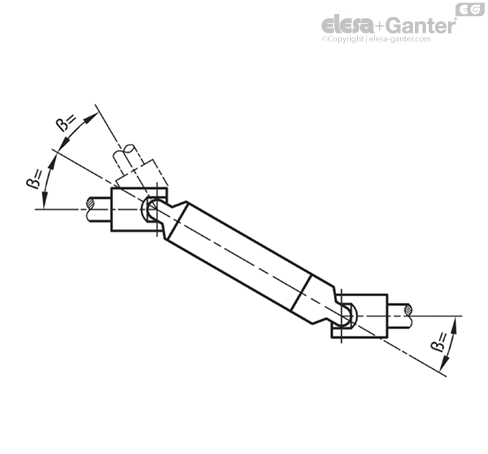

Zu einer gleichförmigen Bewegungsübertragung müssen die Beugungswinkel β an beiden Enden der Zwischenwelle gleich groß sein.

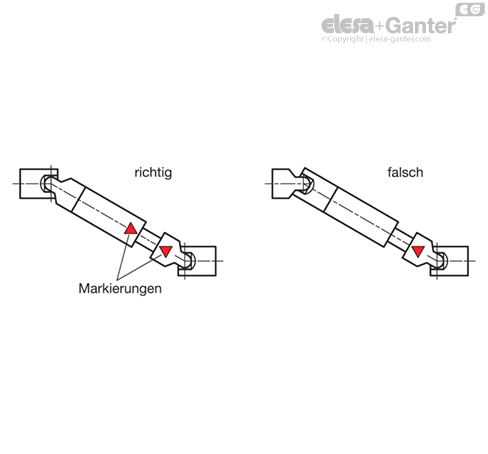

Durch falsch zusammengesteckte Gelenkwellen wird die Ungleichförmigkeit der Drehbewegung der einzelnen Gelenke nicht kompensiert, sondern verstärkt. Dadurch können Gelenklager und Keilprofile zerstört werden. Aus diesem Grund ist beim Zusammenstecken der Gelenkwellenhälften darauf zu achten, dass die an Keilwelle und Keilnabe angebrachten Markierungen gegenüberliegen.

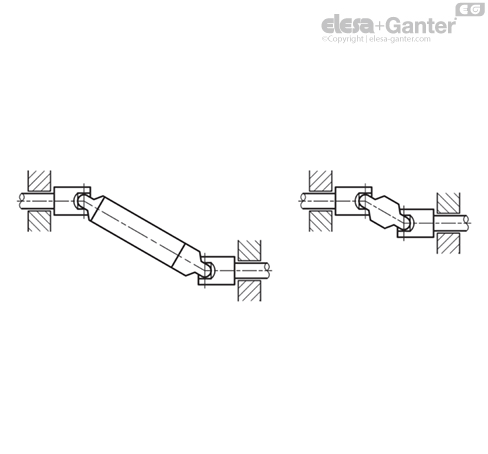

Zu beachten ist außerdem, dass die Lagerung möglichst direkt neben den Kreuzgelenken angebracht wird.

Bei Dauerbetrieb der gleitgelagerten Kreuzgelenke ist für eine ausreichende Schmierung zu sorgen. Wenn keine Tropfschmierung möglich ist, sollten die Gelenke 1x täglich nachgeschmiert werden. Daneben besteht die Möglichkeit, das Gelenk durch eine Schutzhülle GN 808.1 abzudecken, die mit Öl oder Fett gefüllt wird.

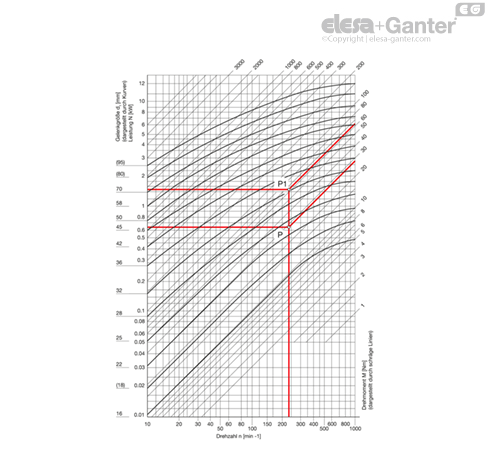

Kreuzgelenke mit Gleitlager, Form EG

Das Schaubild zeigt die übertragbaren Leistungen N bzw. Drehmomente M von Kreuzgelenken DIN 808,Form EW (einfach, Nadellager) in Abhängigkeit von der Drehzahl n.

Die Angaben gelten für gleichbleibende Drehzahl, gleichförmige Belastung und einen Beugungswinkel von max. 10°. Sie gelten nicht für Edelstahl-Kreuzgelenke.

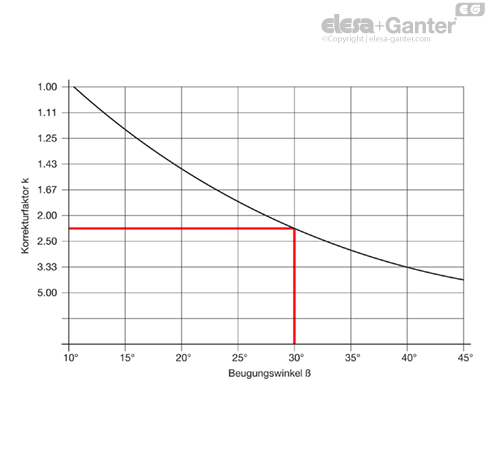

Bei größeren Beugungswinkeln β muss eine um den Korrekturfaktor k vergrößerte, fiktive Richtleistung N bzw. ein fiktives Drehmoment M angesetzt werden (siehe untenstehendes Beispiel).

Umrechnungsformeln:

Drehmoment M [Nm] = 9550 N[kW]/n [min-1]

Leistung N [kW] = M [Nm] x n [min-1]

1 kW = 1.36 PS / 1 PS = 0.736 kW

Beispiel 1

Zu übertragende Leistung N = 0,65 kW

Drehzahl n = 230 min-1

Beugungswinkel β = 10°

Korrekturfaktor k = 1

Richtleistung N = Nennleistung N

Schnittpunkt P ergibt sich aus 0.65 kW und 230 min-1 (was einem Drehmoment von 27 Nm entspricht).

Das Punkt P entsprechende nächstgrößere Gelenk ist d1 = 25.

Beispiel 2

Zu übertragendes Moment M = 27 Nm

R.p.m. n = 230 min-1

Beugungswinkel β = 30°

Korrekturfaktor k = 2,25

Richtdrehmoment M = 2,25 x 27 Nm = 60 Nm

Der Schnittpunkt P1 ergibt sich aus 61 Nm und 230 min-1 (was einer Richtleistung N=1,47 kW entspricht).

Das Punkt P1 entsprechende, nächstgrößere Gelenk ist d1 = 36.

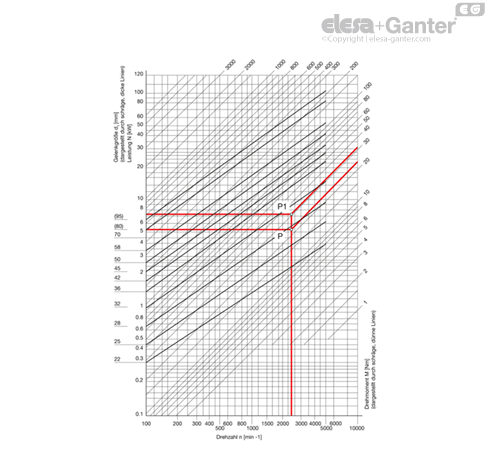

Kreuzgelenke mit Gleitlager, Form EW

Das Schaubild zeigt die übertragbaren Leistungen N bzw. Drehmomente M von Kreuzgelenken DIN 808, Form EG (einfach, Gleitlager) in Ab- hängigkeit von der Drehzahl n.

Die Angaben gelten für gleichbleibende Drehzahl, gleichförmige Belastung und einen Beugungswinkel von max. 10°.

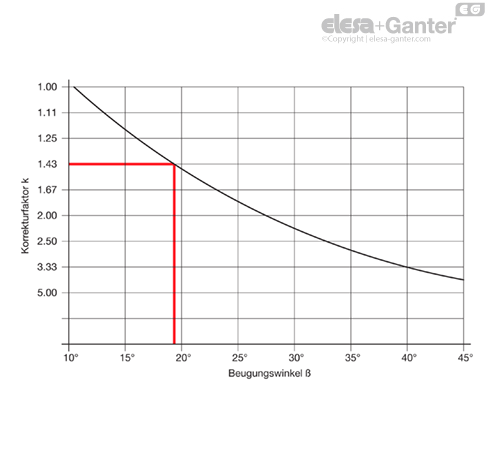

Bei größeren Beugungswinkeln β muss eine um den Korrekturfaktor k vergrößerte, fiktive Richtleistung N bzw. ein fiktives Drehmoment M angesetzt werden (siehe untenstehendes Beispiel).

Umrechnungsformeln:

Drehmoment M [Nm] = 9550 N[kW]/n [min-1]

Leistung N [kW] = M [Nm] x n [min-1]

1 kW = 1.36 PS / 1 PS = 0.736 kW

Beispiel 1

Zu übertragende Leistung N = 5.5 kW

Drehzahl n = 230 min-1

Beugungswinkel β = 10°

Korrekturfaktor k = 1

Richtleistung N = Nennleistung N

Schnittpunkt P ergibt sich aus 5.5 kW und 2300 min-1 (was einem Drehmoment von 23 Nm entspricht).

Das Punkt P entsprechende nächstgrößere Gelenk ist d1 = 28

Beispiel 2

Zu übertragendes Moment M = 23 Nm

Drehzahl n = 2300 min-1

Beugungswinkel β = 18°

Korrekturfaktor k = 1.43

Richtdrehmoment = 1.43 x 23 Nm = 33 Nm

Der Schnittpunkt P1 ergibt sich aus 33 Nm und 2300 min-1 (was einer Richtleistung N=7,9 kW entspricht).

Das Punkt P1 entsprechende, nächstgrößere Gelenk ist d1 = 32.

Ihre Anfrage wurde gesendet und wird so schnell wie möglich bearbeitet.