5.6 Wahl des Rades

Alle zuvor angeführten Paramter und Betriebsmerkmale, werden in einem der folgenden drei Schritte verwendet, um die Wahl des richtigen Rades zu treffen.

Schritt 1

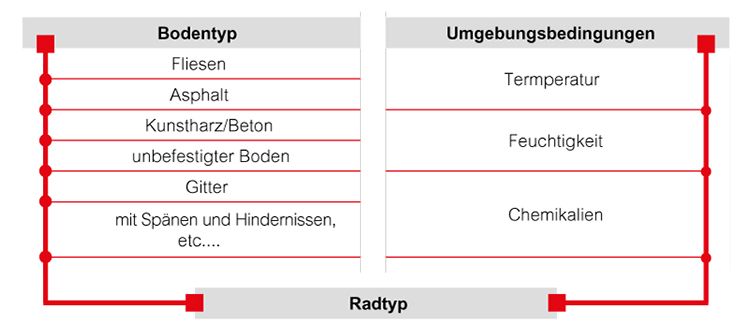

Bestimmung des richtigen Radtyps auf Basis der Boden- und Umgebungsbedingungen. Die folgend Grafik fasst jene Faktoren zusammen, die Wahl des Rades beeinflussen; 'Art des Rades' bedeutet:

- Material, aus dem der Laufbelag und der Radkörper bestehen;

- Die Art der Verbindung zwischen Laufbelag und Radkörper;

- Lagerung.

Schritt zwei

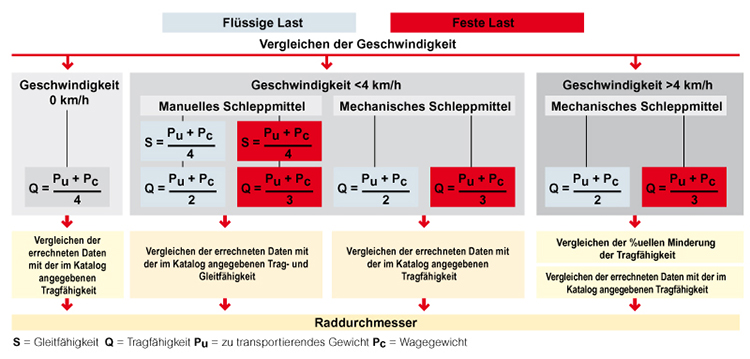

Bestimmung des Raddurchmessers auf Basis der Höchstlast, der Tragfähigkeit und des Rollwiderstandes. Einer der wichtigsten Schritte ist hier die Last zu definieren, die das Rad tragen muss. Das folgend Diagramm zeigt, welche Berechnung durchgeführt und welche Werte - auf Basis der Einsatzbedingungen - berücksichtig werden müssen. Diese Aspekte müssen immer angeführt werden (Größe und Art der Last und Geschwindigkeit), während darauf geachtet werden muss, dass die festgelegten Werte nicht höher als jene sind, die im Hersteller-Katalog angegeben wurden. Wenn die Bewertung der unterschiedlichen Aspekte unterschiedliche Daten generiert, muss die Wahl auf Basis der konservativsten Bedingungen getroffen werden.

Schritt drei

Auswahl des geeigneten Gehäuses. Dieser Schritt besteht aus zwei Teilen:

- Auswahl von feststehendem oder lenkbarem Gehäuse, abhängig von der Manövrierbarkeit und Richtwirkung;

- Die Kompatibilität zwischen dynamischer Tragfähigkeit von Rad und Gehäuse.

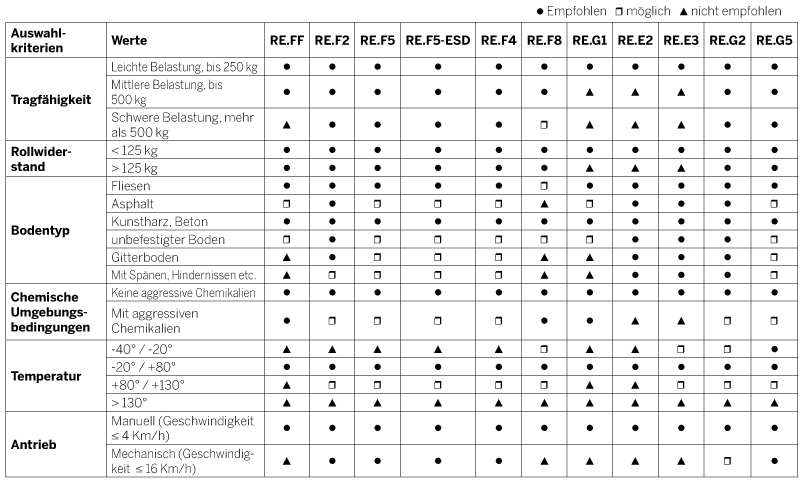

Die folgende Tabelle fasst einige Indikatoren zur Wahl des richtigen Rades, gemäß der Anwendungsmerkmale, zusammen.

-

Allgemeines

-

1. Kunststoffe

- 1.1 Mechanische Festigkeit

- 1.2 Wärmebeständigkeit

- 1.3 Festigkeit und Oberflächenhärte

- 1.4 Chemikalienbeständigkeit

- 1.5 Witterungs- und UV-Strahlenbeständigkeit

- 1.6 Brennverhalten

- 1.7 Elektrische Eigenschaften

- 1.8 Oberflächenbeschaffenheit und Reinigungsfähigkeit

- 1.9 Konformität nach internationalen Normen

- 1.10 Kompetenz der Elesa+Ganter Entwicklung

- 2. Metallwerkstoffe

- 3. Andere Werkstoffe

- 4. Bearbeitungstoleranzen

- 5. Feststehende Griffe

- 6. Einbaumaßnahmen

- 7. Sonderausführungen

- 8. Farben

- 9. Testwerte

-

10. Technische Tabellen

- 10.1 Umrechnungstabellen

- 10.2 DIN 79 Vierkant für Spindeln und Bedienteile

- 10.3 DIN 6885 Keilnuten

- 10.4 GN 110 und GN 110.1 Querbohrungen

- 10.5 DIN 13 metrisches ISO-Feingewinde

- 10.6 DIN 228 Rohrgewinde

- 10.7 DIN EN ISO 898-1 | DIN EN 20898-2 Festigkeitswerte

- 10.8 ISO-Grundtoleranzen DIN ISO 286

- 10.9 IP Schutzarten

- 10.10.1 PFB | PRB Gewindesicherung klemmend mit Polyamid-Fleckbeschichtung/Polyamid-Rundumbeschichtung

- 10.10.2 Bei der Gewindesicherung MVK (Mikroverkapselung) handelt es sich um eine klebende Sicherung (Farbkennzeichnung rot).

- 10.11 Werkstoffeigenschaften von Edelstahl

- 10.12 Oberflächenbehandlungen

- 10.13 Eigenschaften von Stahl, Zink-Druckguss, Aluminium, Messing

- 10.14.1 Eigenschaften von Duroplast, Elastomer, Thermoplast und Naturkautschuk

- 10.14.2 Eigenschaften von Duroplast, Elastomer, Thermoplast und Naturkautschuk

- 10.14.3 Eigenschaften von Duroplast, Elastomer, Thermoplast und Naturkautschuk

- 10.15 Belastbarkeiten von Bügelgriffen

- 10.16 Belastbarkeit von Metallscharnieren

- 10.17 Festigkeitsklassen von Rastbolzen

- 10.18 GN 965 und GN 968 Montagesets

- 11. Gummipuffer

-

1. Kunststoffe

- Hygienic Design

- Handräder

- Bediengriffe

- Einstellelemente, Drehknöpfe

- Stellungsanzeiger

- Rastelemente

- Kreuz-, Gabel- und Winkelgelenke

- Übertragungselemente

- Gelenkfüße

- Scharniere

- Verriegelungen

- Schnellspanner, Kraftspanner, Spannverschlüsse

- Hydraulikelemente

- Rohr- Klemmverbinder, Klemmhalter, Lineareinheiten

- Rollen und Räder

- Haltemagnete

- Förderband Komponenten

- Linearkugellager

- Schwingungsdämpfer

- Vakuumbauteile

- Elastomerfedern